- הצד הכלכלי של המטבע

- הוראות ייצור והרכבה

- שלב 1. הכנת הציוד הדרוש

- סוגי לבנים

- לפי צורה

- בריקטים RUF

- בריקטים נסטרו

- בריקטים פיני&קיי

- תהליך ייצור

- ייצור בריקטים

- שלבי ייצור

- ציוד ייצור

- חומרים נחוצים

- ציוד יישומי

- סוגי לבני דלק

- ציוד מוכן לייצור ביתי

- טכנולוגיית ייצור בריקטים

- עיתונות תוצרת בית

- מדריך ל

- מהג'ק

- יתרונות ותכונות

- ציוד לייצור לבניות

- שלב 4. היווצרות לבניות

- לחץ עם מנגנון בורג

- ציוד ליצירת חומר חימום

- ציוד לייצור לבניות

- תהליך הכנת לבנים במו ידיך

- ייצור תעשייתי

- מסקנות וסרטון שימושי בנושא

הצד הכלכלי של המטבע

לייצור 1 טון של לבני דלק, אתה צריך לקחת כ 2 טון של פסולת עץ או 1.5 טון של קש. במקביל, צריכת החשמל היא כ-100 קוט"ש/ט.

הערך הקלורי של מוצר חימום זה הוא 19 MJ/kg, שהוא הרבה יותר גבוה מזה של עצי הסקה רגילים (רק 10 MJ/kg).

עם בחירה נכונה של ציוד, ייצור ואחסון מוצרים, הטכנולוגיה משתלמת תוך כשנתיים.

לאחר קריאת המאמר שלי, תוכלו להחליט בעצמכם מה עדיף: להכין חומר חימום מחומרי גלם מיותרים, לחסוך זמן וכסף, או להמשיך לחמם בעץ. ואכן, בשימוש בבריקטים ניתן לפנות פסולת מיותרת בחיי היום יום, ולחמם בית קיץ או בית מרחץ עם לבניות דלק ידידותיות לסביבה. אם אתה רוצה לארגן את ייצור הכדורים שלך, פשוט תצטרך מידע על ארגון הרשת הטכנולוגית, והספר החדש שלי "טעויות אופייניות של יצרני ציוד בתכנון ייצור הכדורים" יעזור לך בכך.

הוראות ייצור והרכבה

סדר הפעולות בייצור העיתונות הוא כדלקמן:

- מהערוצים יש צורך לרתך את בסיס המכשיר.

- מהפינה אנחנו מכינים 4 מתלים באורך 1.5 מטר. הם מרותכים אנכית ובאותו גובה.

- לאחר מכן, יש צורך להכין תוף מצינור או יריעת פח, שבה יתערבב חומר הגלם. אם יש לך מכונת כביסה, תוף, כמו גם מיסבים שבורים, אתה יכול להסיר אותם ממנו.

- יש לחבר את התוף למתלים. אם אפשר, זה צריך להיות מצויד במנוע חשמלי. אם המנוע מהיר מדי ולא ניתן להפחית את מהירות סיבוב התוף לערך מקובל בגלל ההבדל בקטרים של הגלגלות בלבד, יש להשתמש בתיבת הילוכים.

- מתחת לתוף, יש צורך לתקן מגש שדרכו יוזן החומר המוכן לתוך המטריצה.

- בקירות הצינור המשמשים כריק למטריצה, יש צורך לעשות מספר חורים בקוטר של 3-5 מ"מ. יש לפזר אותם באופן שווה כך שהאוויר והמים ייסחטו החוצה לאורך כל נפח הלבנה.

- למטריצה יש לרתך מלמטה אוגן שאליו תוברג התחתית הנשלפת. תחתית זו נחתכת מיריעת פלדה בצורת דיסק עם זיזים.

- המטריצה מרותכת או מוברגת לבסיס מתחת למגש הטעינה.

- גזרנו אגרוף עגול מלוח פלדה. זה רק דיסק שקוטרו מאפשר לו להיכנס בחופשיות למטריצה.

הגבעול עשוי מצינור: מספיק קוטר של 30 מ"מ. מצד אחד הוא מרותך לאגרוף, ובצד השני הוא מחובר ליחידה ההידראולית.

מתחת למטריצה אנו מתקנים את מגש הקבלה

חשוב להתקין במצב כזה שלא יפריע להסרה והתקנה של התחתית הנשלפת של המטריצה.קוטר כמו האגרוף.

כדי לצמצם את הזמן המושקע בהסרת הלבנה המוגמרת מהתבנית, ובכך להפוך את המכונה ליותר פרודוקטיבית, ניתן לרתך קפיץ עם דיסק בקוטר זהה לזה של האגרוף לתחתית התבנית.

לאחר כיבוי היחידה ההידראולית והסרת האגרוף, המוצר ייפלט על ידי הקפיץ באופן אוטומטי.

שלב 1. הכנת הציוד הדרוש

ישנם מספר מפעלים המתמחים בייצור ומכירה של ציוד לייצור לבניות דלק. יתרה מכך, ציוד כזה מובא, מותקן ונבדק בדרך כלל (בתשלום נוסף), ולעיתים אף מאומן לתפעול תקין.

אז, לעבודה תצטרך:

- מכשיר לטחינת חומרי גלם;

- מתחם ייבוש;

- מכבש מיוחד, שיכול להיות בורג, מכני או הידראולי.

כמובן, אם אתה מייצר לבנים בבית, אז אתה יכול לעשות את זה ללא קומפלקס ייבוש, כי לבנים מוכנים ניתן לייבש פשוט באוויר הפתוח. ואם נסורת משמשת כחומר גלם, אז גם קוצץ לא צריך.

דאג גם לקופסה עם תאים מאותה צורה - אתה יכול לעשות אותה בעצמך מכל קופסה על ידי מסמר רצועות בגדלים מתאימים לחלוקה לאותם מגזרים. במגזרים אלו תמלאו את חומרי ההזנה!

לעתים קרובות, בעלי מלאכה לבית פונים לאפשרות נוספת - ייצור עצמאי של ציוד לחיצה.

סוגי לבנים

Eurowood שונים הן במראה והן בהרכב. עצי הסקה ידידותיים לסביבה נוצרים בשלושה סוגים של צורות סטנדרטיות.

לפי צורה

תלוי בצורת ובלחץ של המכבש שאיתו הם יוצרו.

בריקטים RUF

מלבני "RUF". ללחיצה שלהם משתמשים במכבשים הידראוליים בלחץ של 350 עד 400 בר. הצורה המלבנית של הלבנים, הדומה ללבנה, מפשטת את ההובלה והאחסון לטווח ארוך.

בריקטים נסטרו

גלילי "NESTRO". בעת יצירתם, משתמשים במכבשים מכאניים והידראוליים בהלם, שבהם הלחץ מגיע ל-600 בר. לכדורי דלק כאלה יש עמידות רטיבות נמוכה.

בריקטים פיני&קיי

"Pini & Kay" רב-גוני (שחול). מין זה נבדל על ידי חורים רדיאליים במרכז וצבע כהה אופייני; מיוצרים בטמפרטורה גבוהה עד 200-300 C ולחץ לחיצה מכני עד 1100 בר. הם מאופיינים בעמידות גבוהה ללחות ולחץ מכני.

- עֵצִי.חומרי הגלם עבורם הם כולם מוצרי עץ לעיבוד פסולת: שבבים, שבבים, נסורת, קליפה, לוח.

- מפסולת חקלאית. קליפות של דגנים, פסולת תירס וחמניות, כבול, פחם - כל זה הופך לחומרי גלם לעצי יורו. אין להם פיזור חום גבוה כמו סוגים אחרים.

- פֶּחָם. לבניות אבק פחם הן הטובות ביותר מבחינת העברת חום.

תהליך ייצור

שלבי ייצור לבניות דלק (לחץ להגדלה)

שלבי ייצור לבניות דלק (לחץ להגדלה)

ייצור לבנים דליקים בבית מחולק לשלבים הבאים:

- רכש חומרי גלם;

- הטחינה שלו;

- ייבוש החלק המוכן;

- הריסוק שלו.

ייצור עשה זאת בעצמך:

- ערבוב השבר המוכן והקלסר;

- הוספת מים;

- טעינה לעיתונות;

- לחיצה;

- יִבּוּשׁ;

- אריזה והובלה לאחסון.

לבני דלק הם סוג מצוין של דלק לסוגים שונים של דוודים, קמינים ותנורים. והכנתם בבית יכולה לחסוך לכם הרבה כסף. לכן, בתנאים המתאימים, פשוט יש צורך להכין סוג כזה של דלק כמו לבנים.

כיצד להכין מכבש להכנת לבניות דלק, ראה את הסרטון הבא:

ייצור בריקטים

חומרי הגלם לייצור לבניות הם כל מיני פסולת ממפעלים חקלאיים, עיבוד עץ, ייצור רהיטים ותעשיות נוספות העושות שימוש בעץ ובצמחים. הטכנולוגיה לייצור לבניות דלק מנסורת מאפשרת לנצל עד ארבעה מ"ק פסולת ליצירת מטר מעוקב אחד מהמוצר המוגמר, המשפיע לטובה על הסביבה.חברות המייצרות עצי הסקה בר קיימא מפטרות את כדור הארץ מכמות עצומה של אשפה.

עלות חומרי הגלם לבריקט משתנה בהתאם לסוגם ואיכותם וכן לאזור ממנו הוא מועבר. איכות חומרי הגלם המסופקים היא אחד הגורמים העיקריים להצלחת ייצור דלק נקי ידידותי לסביבה.

חשוב שיהיו ספקים אמינים אשר על פי חוקים ותקנות מקפידים על בטיחות סביבתית בייצורם. מתחמים חקלאיים וחוות רבים, מפעלי נגרות ומנסרות הופכים לספקים כאלה.

הטכנולוגיה לייצור דלק ידידותי לסביבה מחולקת למספר שלבים. כל אחד מהם משתמש בציוד מיוחד, ותקני הטמפרטורה והלחץ שנקבעו נשמרים. אבל המרכיב העיקרי ביצירת לבניות הוא הקלסר. הרכיבים המחברים נמסים בתהליך הייצור וקושרים יחד את שברי חומרי הגלם.

פסולת עץ מעצים נשירים אינה זקוקה לתוספת של קלסרים, כי היא כבר מכילה שרף, שהופך לחומר מקשר במהלך החימום. פסולת חקלאית, לעומת זאת, דורשת חומרים נוספים כמו ליגנין. לגנין נחשב למרכיב הבסיסי בלבני דלק. מבחינת הרכב, הוא ידידותי לסביבה, שכן הוא מתקבל רק משאריות של חלקי צמחים.

ייצור עצי הסקה בר קיימא מתחיל בהכנת המייבש וקביעת הטמפרטורה הרצויה בתוך המאוורר. לאחר מכן, הבונקר עם הזנת מקדחה נטען, ומזין את החומר לתוך תא הייבוש.הלחות מוסרת על ידי זרמי אוויר, כך שרק קיטור רגיל בורח לאטמוספירה. לא משתחררים חומרים מזיקים במהלך ייבוש החומר, ולכן ייצור לבניות דלק נקרא ידידותי לסביבה.

שלבי ייצור

שלבי הייצור העיקריים:

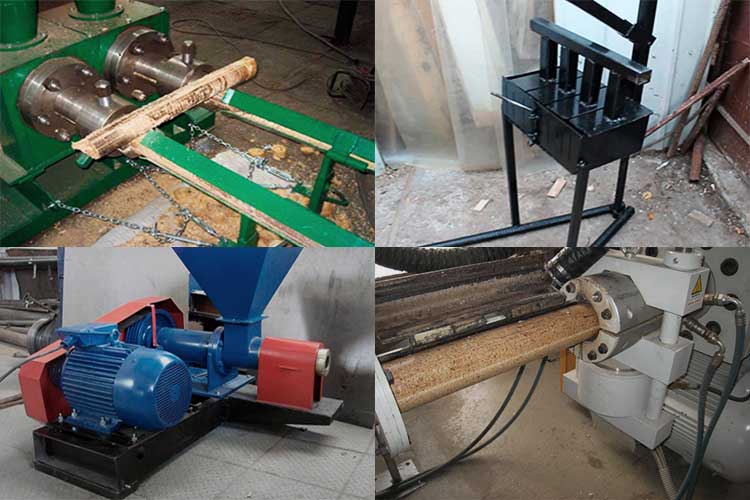

- טחינה/ריסוק של חומרי גלם לשבריר של לא יותר מ-3 מ"מ. פסולת נגררת במחסנית. התוף המסתובב של המכשיר, המצויד בסכינים חדות, מועך את השבבים ומפריד בין הגדולים יותר לטחינה מחדש לגודל הנדרש.

- יִבּוּשׁ. מחולל החום מייבש את השברים באוויר חם. כמות הלחות בחומר הגלם לא תעלה על 15%.

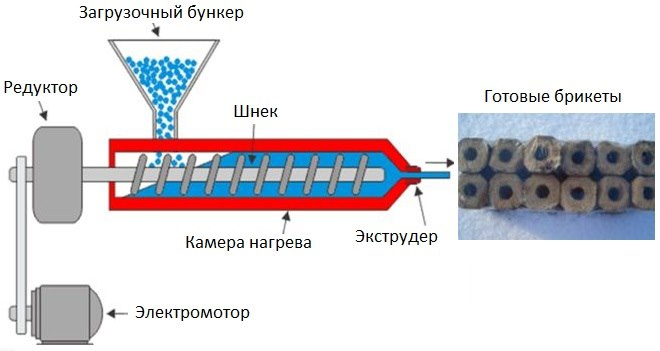

- בריקט. באקסטרודר מתחיל הקו לבריקט פסולת עץ, ולא רק. התערובת המוכנה נשלחת לכבישה. בתנאי לחץ גבוה ובטמפרטורה מיוחדת, חומר הגלם נסחט מהאקסטרודר ונחתך לבניות בודדות.

- חֲבִילָה. הבריקים נארזים הרמטית ולאחר מכן הם נשלחים למחסן.

ציוד ייצור

הציוד העיקרי לייצור לבניות דלק הוא אקסטרודר ומכבש.

אקסטרודר הוא מכונה שמרככת/מתיכה חומרים ונותנת להם את הצורה הרצויה על ידי הוצאת מסה דחוסה דרך תבנית. המכונה מורכבת ממספר שברים עיקריים: גוף עם גוף חימום, בורג ראשי וראש אקסטרוזיה ליצירת לבנים בצורה מסוימת ביציאה מהמכונה.

העיתונות היא מכשיר לסחיטת תערובת השברים המוכנה לצפיפות גבוהה ועקביות ארגונומית. לחיצה מאפשרת ליצור את הקומפקטי ביותר ומתאים לאחסון לטווח ארוך ולשימוש בבריקטים.

ישנם מספר סוגי עיתונות:

- מכבש ידני לבריקטים. מדובר במבנה מתכת פשוט, הכולל תבנית, חלק תומך, בוכנה וידית. סוג זה של מכבש הוא קל משקל וקל לשינוע.

- לחץ הידראולי. המכבש ההידראולי כולל משאבת בוכנה בנפח משתנה, מנוע חשמלי ומיכל שמן הידראולי. הוא משמש רק בחדרים עם שמירה על טמפרטורה חיובית.

- מכבש מכאני אימפקט. יוצר לבניות לפי עקרון שחול אימפקט. בוכנת הלחיצה ממוקמת אופקית בתוך המשאבה הגלילית.

חומרים נחוצים

בנוסף להתקנה ההידראולית, תזדקק לכמה סוגים של פלדה מגולגלת:

- עָרוּץ.

- פינת מדף שווה 100x100 מ"מ.

- עובי יריעה 3 - 6 מ"מ. ייגזר מזה אגרוף. עובי חומר העבודה תלוי בקוטר המטריצה: ככל שהיא גדולה יותר, כך האגרוף צריך להיות עבה יותר.

מאותו גיליון גזרנו תחתית נשלפת עבור המטריצה.

- צינור בקוטר 25 - 30 מ"מ - ממנו יווצר מוט אגרוף.

- צינור בעל דופן עבה - ריק עבור המטריצה. הקוטר תלוי באיזה גודל לבניות המשתמש רוצה לקבל. ככל שהם דקים יותר, כך צפיפותם גבוהה יותר, אך התפוקה של המכונה תפחת.

- צינור בקוטר גדול הוא ריק עבור גוף המיקסר. אם אין צינור מתאים, ניתן להכין את התוף מיריעת פח.

- פלדה מגולוונת לייצור מגשים.

בסך הכל נדרשים שני מגשים - להעמסת החומר המוכן לתוך המטריצה וקבלת לבנים מוגמרים.

ציוד יישומי

לרוב, חברות כאלה עוסקות בהקמה והתקנת ציוד כזה. הם אפילו מלמדים איך להשתמש במכשירים כאלה.כמו כן, ניתן לרכוש ציוד מארגונים המייצרים משטחים, לבנים ופסי ייצור.

כדי להכין לבני דלק בבית, אתה צריך:

- מגרסה פסולת;

- מכונת ייבוש;

- לחץ ליצירת לבניות (סוג בורג, פגיעה או בורג).

יש לציין כי בבית אתה יכול להסתדר בלי מייבש, אתה יכול פשוט לייבש את הלבנים ברחוב. ואם אתה מתכוון להשתמש בנסורת כבסיס, אתה יכול גם להזניח את המגרסה.

לדיירים המיומנים ביותר, נוכל להמליץ על הכנת מכבש ביתי בבית המלאכה שלכם. עם מיומנות מספקת, מכונה כזו עשויה שלא להיות נחותה ממקבילות תעשייתיות, שרישומיהן פותחו על ידי קבוצת מהנדסים.

ברשת תוכלו למצוא תוכניות רבות לייצור מכבש ביתי, עבורם תוכלו לבצע את הפריסה וההרכבה שלו. ברור שמכונה כזו תהיה יעילה בהתאם לסוג הקונסטרוקציה הנבחר ואיכות ביצועה.

למי שמחליט לעשות מכונה כזו, בעקבות אחת מהסכמות שנמצאו, לרתך את מסגרת המבנה, להתקין עליה אלמנט עבודה, שלמרבה הצער, לא ניתן לעשות זאת בבית. לאחר מכן, לאלמנט העבודה, חברו כונן בצורת מנוע מסוג חשמלי, דיזל או בנזין והוסיפו מערכות לאספקת מסה והסרת לבניות מוגמרות.

סוגי לבני דלק

בריקטים מחולקים לסוגים בהתאם לצורתם. בעיקרון, ניתן למצוא את הסוגים הבאים בשוק:

- RUF. מדובר במלבנים דחוסים בגודל 15 על 9.5 על 6.5 ס"מ. הם עשויים מנסורת מעץ טבעי בתוספת רכיבים מיוחדים.

- נסטרו.מבחינה ויזואלית מדובר בגלילים בקוטר של 6 עד 9 ס"מ ואורך של 5 עד 35 ס"מ, ללא חורים. החומר לייצור הוא עיסת עץ דחוסה. מייבשים אותו, שמים אותו במיכל טעינה, ואז מוזן ללחיצה באמצעות בורג. המסה מחולקת על ידי מתקנים לפי הטפסים בלחץ.

- פיני קיי. בצורתם מדובר בפוליהדרונים עם מספר הפנים מ-4 עד 6. בתהליך הייצור הם נתונים לטמפרטורות גבוהות ולחיצה בלחץ גבוה, עד 1100 בר. כתוצאה מכך, יעילות הבעירה, עמידות הלחות והצפיפות גוברת.

ההרכב הכימי והעברת החום של כל הסוגים הללו של נסורת דחוסה זהים, הם שונים רק בצפיפות. דלק זה אינו מאופיין בניצוצות שעפים לכיוונים שונים. הצפיפות הגבוהה וההיגרוסקופיות הקלה מאפשרים לאחסן את הדלק הזה במזווה קטן ליד הכיריים.

בנוסף לנסורת, קליפות חמניות, כוסמת, נייר, ענפים קטנים, עלי שלכת, קש משמשים לייצור לבניות. הציוד עבור זה יש עיצוב פשוט למדי, ואתה יכול לעשות את זה בעצמך

אם יש לך את חומרי הגלם הדרושים ליצירת לבנים, אתה יכול להכין אותם בעצמך.

ציוד מוכן לייצור ביתי

ייצור לבניות דלק דורש ציוד מיוחד.

לכן, כדי ליצור מוצרים באיכות גבוהה במו ידיך, עליך לרכוש:

- מכשיר גריסה.

- מכונת ייבוש.

- ללחוץ.

אבל לא כדאי לקנות בבית מכונות יקרות לבריקט פסולת עץ.

הגיוני להשתמש במתקנים רבי עוצמה רק בייצור לבניות דלק בנפחים גדולים.

אפשר להכין בריקטים כחומר לחימום בית פרטי ללא מייבש. קל להסיר לחות מחומרי גלם שנקטפו בצורה טבעית. לשם כך, נסורת או שבבי עץ מונחים בשכבה קטנה ברחוב מתחת לחופה.

לעתים קרובות משתמשים במכבש ביתי ליצירת דלק קומפקטי. מכשיר כזה לא יספק צפיפות דחיסה גבוהה של החומר, אך עדיין יאפשר לייצר דלק מתאים לשימוש ביתי.

טכנולוגיית ייצור בריקטים

תהליך הייצור של חומר חימום הוא מייגע ודורש פעולות עוקבות.

במידת הצורך, הכינו חומרי גלם לפני השימוש:

- ריסוק של חומר;

- ייבוש חומרי גלם מרוסקים;

- טחינה (ככל שרכיבי הלבנים נמעכים טוב יותר, כך קצב העברת החום גבוה יותר).

כדי להכין את הידיים שלך, יש לערבב את חומרי הגלם עם קלסר. לשם כך, חימר מתאים למדי בהתאם ל-1 עד 10, שבו נלקחים 1 ק"ג של חימר ו -10 ק"ג של חומר כתוש.

יש לערבב את התערובת המתקבלת עם מים ליצירת מסה הומוגנית, חשוב שהיא לא תהיה נוזלית ולא מוצקה.

יש להעמיס את המסה המתקבלת לציוד מיוחד. במהלך הכבישה יוצאים עודפי נוזלים והמוצר מקבל את צורתו הסופית. אם אתה משתמש במכבש ביתי, אז קיימת אפשרות שכמות קטנה של לחות עדיין תישאר בתוך המוצר.

רגע חובה בייצור חומר חימום הוא ייבוש לאחר לחיצה. אתה יכול לייבש אותו בחוץ, תחת קרני השמש והרוח.הזמן של שלב זה תלוי בנפח הלבנים, כמו גם בטכנולוגיות הלחיצה המשמשות.

לאחר הייבוש יש להעביר את המוצר למקום מיוחד לאחסון או לארוז אותו.

עיתונות תוצרת בית

אם יש לך ציור וכישורי עיצוב מסוימים, אתה יכול לעשות מכבש לבניות דלק במו ידיך.

מכשירים תוצרת בית לבריקט הם משני סוגים - מתפקדים משקע ועם הנעה ידנית.

תיאור של הרכבה של המבנה יעזור לך להבין איך לעשות מכבש, ואיזו אפשרות עדיף להשתמש.

מדריך ל

כדי לבצע לחיצה ידנית, נדרש אגרוף. הוא בנוי מיריעת מתכת עבה. מנוף לחץ מחובר לחומר, והמבנה קבוע בצירים.

האגרוף מותקן בתבנית מיוחדת. בדרך כלל זה עשוי מרובע. תבנית עשויה ממתכת. קודחים חורים עם מקדחה דקה בחלק התחתון ובצדדים המבטיחים שחרור לחות בתהליך הכבישה.

כדי לאסוף את המים המשוחררים, נעשה שימוש במיכל שבו מותקן המכבש המוגמר.

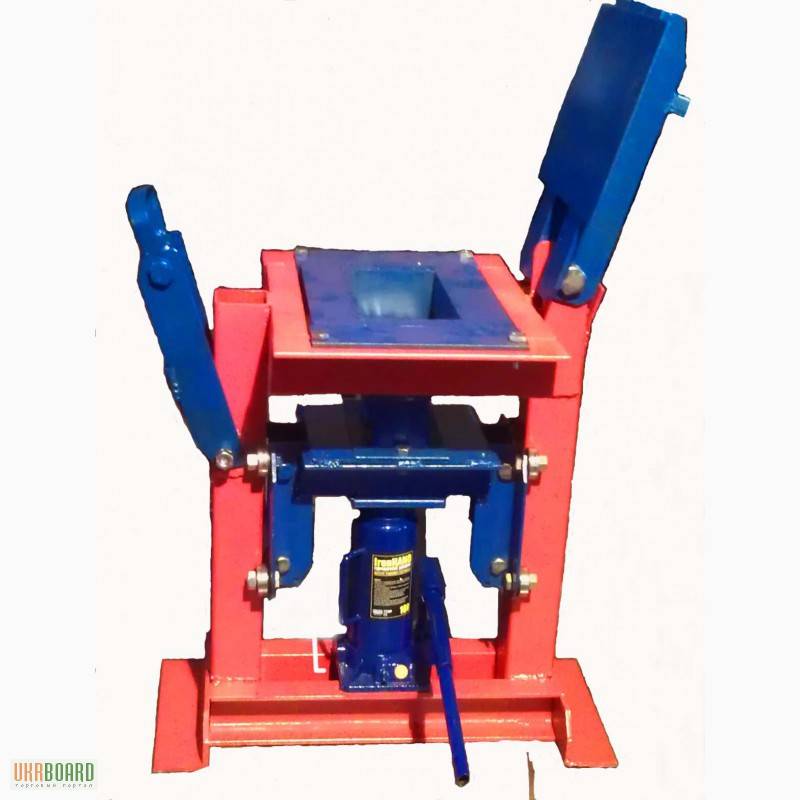

מהג'ק

כדי להשיג דלק מוצק באיכות טובה יותר ולשפר את עיצוב המכבש, נעשה שימוש בג'ק הידראולי.

תהליך הייצור של ציוד כזה מורכב מהשלבים הבאים:

1. הבסיס למכבש נוצר מהערוצים. כל חלקי המתכת מהודקים באמצעות ריתוך.

2. מתלים מחוברים לכל פינה של הבסיס המוכן במצב אנכי. כל תמיכה נלקחת בגובה 1.5 מטר.

3. מרתך מיקסר למדפים. התוף יכול להיות עשוי מצינור בקוטר גדול או שאתה יכול לקחת חלק מוגמר ממכונת כביסה ישנה.

ארבע.מתחת למיקסר מקובע מגש פלדה מגולוונת שממנו חומרי הגלם יחדרו לתבנית מיוחדת.

5. נוצרים חורים בצינור עבה הדופן המיועד למטריצה. הם צריכים להיות מרווחים באופן שווה לאורך הכיווץ העגול. רוחב כל פתח צריך להיות בין 3 ל-5 מילימטרים.

6. בתחתית התבנית מקבעים אוגן בעזרת מכונת ריתוך אליו מוברגת התחתית.

7. הטופס המוגמר מחובר לבסיס.

8. לאחר מכן חותכים אגרוף מיריעות הפלדה. זה חייב להיות באותה צורה כמו המטריצה. באמצעות מוט, האגרוף מחובר לאלמנט הידראולי.

המנגנון המורכב מקובע מעל הטופס למתלים. המגש מחובר לתחתית.

כדי לזרז את תהליך חילוץ הלבנים הסחוטים, מומלץ לרתך את הדיסק והקפיץ לתחתית התבנית. זה חייב להתאים לקוטר האגרוף. מנגנון כזה יפלוט אוטומטית מוצרים מוגמרים לאחר כיבוי ההידראוליקה.

חומרי גלם מעץ דחוס דורשים ייבוש. ככל שהלחות נמוכה יותר, כך הם נשרפים טוב יותר. בנוסף, לבריקטים יבשים יש העברת חום גבוהה יותר.

דלק קומפקטי עשה זאת בעצמך יכול להוזיל משמעותית את עלות חימום הבית. ניתן להשתמש בריקטים מוכנים הן עבור הדוד והן עבור הכבשן. אבל יש לזכור כי איכות המוצרים תלויה במידה רבה במדד הצפיפות.

כמעט בלתי אפשרי לייצר עצי הסקה דחוסים באמצעות ציוד ביתי שיישרף לאורך זמן ויפלוט כמות גדולה של חום.

לכן, אם יש צורך להשתמש בדלק עם ביצועים גבוהים, עדיף לרכוש אותו בחנויות מיוחדות.

יתרונות ותכונות

- שבבי עץ, נסורת, שבבים;

- מעלים;

- פסולת יבול חקלאי;

- מנייר;

- כָּבוּל;

- פֶּחָם;

- מהזבל.

כל סוגי הפסולת המפורטים הם מקורות טבעיים המתחדשים מעצמם. לבני דלק המיוצרים בבית נבדלים בידידותם הסביבתית, הם נשרפים לחלוטין, תוך שהם כמעט אינם מפיצים עשן.

דלק כזה יכול לחמם בצורה מושלמת אמבטיה או סאונה, הם מתלקחים ומתחילים לתת חום מהר מאוד. הם יועילו במיוחד לאנשים שאוהבים לבשל מנות על הגריל, כי השומן שיטפטף על הדלק לא יתלקח.

הצפיפות הגבוהה של הלבנים הופכת אותם לעמידות גבוהה בפני סכנות שריפה, ניתן לאחסן אותם קרוב לדוד ולא לבזבז זמן על הובלה. כפי שאתה יכול לראות, ייצור לבניות נסורת היא האפשרות הנוחה ביותר עבור תנורים או קמינים, אותם דוודים הפועלים על דלקים מוצקים.

חשוב לדעת: היתרון העיקרי של לבני דלק מסוג טבעי הוא העברת החום, הניקיון והיעילות שלהם.

בניגוד לאותו עץ (עצי הסקה), לבניות דלק מתלקחות מהר יותר ויש בהן פחות עשן, בגלל הלחות הנמוכה שלהן. כאשר הם נשרפים, מעט ניצוצות משתחררים, הטמפרטורה תהיה קבועה. בנוסף, לבניות יש צורה נכונה, מה שהופך את השימוש והאחסון שלהם להרבה יותר נוחים.

החסרונות העיקריים של הלבנים הם היכולת לספוג לחות ולהיפגע מכוחות מכניים. יש לציין כי הטכנולוגיה לייצור לבניות בבית לא תהיה זולה, כולל מייבש, מכבש עצמו ומגרסה.

אלא אם כן, כמובן, אין ברשותכם חומרי גלם מוכנים שכבר מרוסקים.אז, אתה לא צריך למהר לרכוש ציוד כזה.

ציוד לייצור לבניות

ציוד לחיצה וייבוש המהווה פס ייצור לייצור לבניות אינו זמין בבית בשל עלותו ומידותיו הגבוהות. בעלי מלאכה לבית משתמשים במכונות תוצרת בית המאפשרות ליצוק את תערובת לבניות הדלק ללבנים או "מכבסים". המרכיבים העיקריים של התקנה כזו הם המנגנון שיוצר לחץ, והצורה עצמה. איך לשלב אותם למכלול אחד תלוי בך, יש הרבה אפשרויות.

כרגע, מכבש בריקט ביתי מיוצר על ידי אומנים ביתיים ב-3 גרסאות:

- עם הנעה ידנית;

- עם שימוש בשקעים;

- עם הנעה הידראולית.

האפשרות הראשונה היא הקלה ביותר. מסגרת עשויה מצינור פרופיל מתכת לריתוך, אשר, מטעמי נוחות, יכול להיות מחובר לקיר של בית או אסם. בחלק התחתון של המסגרת, צורה עגולה או מלבנית מותקנת באופן קבוע, ומנוף ארוך מחובר לחלק העליון על ציר. מחובר אליו אלמנט לחץ הנכנס לתבנית ברווח קטן.

האפשרויות השנייה והשלישית נבדלות בכך שמכבש הנסורת ממוכן עם ג'ק או כונן הידראולי המותקן במקום מנוף. על מנת שיזרמו מים מהתבנית במהלך הכבישה, עושים כמה חורים קטנים בחלק התחתון שלה. העיצוב של מכונה כזו מוצג בסרטון:

שלב 4. היווצרות לבניות

שלב 1. ראשית, קחו את חומרי הגלם המוכנים (נסורת וכו') וערבבו אותם עם חימר יבש. עבור קילוגרם של פסולת, יידרשו כ-100 גרם של חימר, לכן היחס יהיה כדלקמן: 10:1.הוסף כמות קטנה של מים לתערובת שהתקבלה, ערבבו הכל ביסודיות שוב. ודא שהתערובת לא תתברר דלילה מדי או סמיכה מדי - באופן אידיאלי, היא צריכה להיות מפוסלת בצורה מושלמת.

תשומת הלב! במקרה זה, יש לקחת בחשבון את העובדה שצפיפות המוצר המוגמר עומדת ביחס הפוך לכמות המים הנוספת. יתרה מכך, אם יש יותר מדי נוזלים, הלבנים יתייבשו לאורך זמן.

אפשר להוסיף לתערובת נייר קצוץ דק - זה ישפר מאוד את הבעירה.

שלב 2. יוצקים את התערובת שהתקבלה לתבניות מוכנות מראש ודחוסים היטב. נסו להוציא את כמות הנוזל המרבית מהמוצרים בלחץ. עזוב לזמן מה לבנים בצורה זו.

שלב 3. לאחר מכן, יבש את המוצרים המוגמרים. לייבוש רצוי להשתמש בתא אש, אם כי בהיעדרו ניתן לעשות זאת בשמש. ודא שהוא מתייבש לחלוטין! אם הלבנים יתבררו כגולמיים, אז הם לא רק לא יישרפו, אלא גם יתפוררו בגלל החוזק הנמוך שלהם. וכדי להגביר איכשהו את החוזק, כסו את המוצרים בעלים יבשים או נייר בעת הייבוש.

שלב 4. ברגע שהבריקטים מתייבשים לחלוטין, הניחו אותם במקום מוכן מראש ולאחר מכן השתמשו בהם לייעודם.

והנה עוד אפשרות ייצור מעניינת.

לחץ עם מנגנון בורג

עיתונות כזו יכולה להיקרא הפשוטה ביותר, שנעשתה על ידי אומנים ביתיים. את התערובת יוצקים למיכל היציקה המחורר ולאחר מכן מניחים אותה מתחת למסגרת. הדק לאט את הבורג, תוך יצירת הלחץ הרצוי.ניתן לראות בבירור את עקרון הפעולה והמכשיר של עיתונות כזו.

מכונות לבריקט נסורת בורג מסוג זה לייצור לבניות דחוסות לא הפכו לפופולריות במיוחד מכיוון שיש להן פרודוקטיביות נמוכה מאוד. לוקח הרבה זמן לטעון את התבנית, לסובב את הבורג ולהוציא את המוצר המוגמר.

הרבה יותר קל ומהיר להכין לבניות "לבנים" על מכבש ביתי, שמשתמש במנוף ארוך ומערכת ל"דחיפת" לבנים מהתבנית. כדי להפוך את התהליך למהיר יותר, חלק מתושבי הקיץ מרתכים שתי צורות למסגרת.

לא כל המאסטרים מרוצים מעבודה ידנית. יש גם ציוד ממוכן מתקדם. לדוגמה, כדי להפוך מכונת לבנית נסורת ידנית ליותר פרודוקטיבית, אתה יכול להחליף את הכונן הידני עם ג'ק הידראולי. כמובן, הרכבה של יחידה כזו תדרוש קצת מאמץ, אבל התוצאה תגדיל את היעילות של המכונה.

בשום מכבש עשה זאת בעצמך, שבו נעשה שימוש בג'ק הידראולי, לא ניתן לקבל לחץ מעל 300 בר. כדי להתקרב לטכנולוגיית המפעל, יש צורך להוסיף מים ולהשתמש בקלסרים נוספים

.

אפילו קשיים בייצור חלקים לא עוצרים את בעלי המלאכה הביתיים. הם הצליחו לייצר בעצמם מכבש בורג, שמייצר לבנים באיכות טובה מאוד. עם זאת, הם נאלצו לשאת בעלויות גבוהות על מנת לייצר את הבורג והבית באמצעות פלדות סגסוגת גבוהה.

מכונה כזו דורשת כונן חשמלי שהספקו צריך לעלות על 7 קילוואט, וזו השקעה כספית נוספת.

ציוד ליצירת חומר חימום

נכון להיום, ישנן חברות רבות המספקות ציוד לייצור לבניות דלק, לרוב הן מציעות גם שירותי התקנה. במקרים מסוימים הם מעבירים שיעורים על אופן השימוש במכשירים.

לייצור של דלק עשה זאת בעצמך תצטרך את הדברים הבאים:

- לטחינת חומרי מיחזור;

- מכבש לבריקות (הידראולי, בורג או מכני הלם;

- מוצר מוגמר.

אם אפשר לייבש את החומר באוויר הצח או להתייבש מתעשיות אחרות, אז אתה יכול להסתדר בלי קומפלקס ייבוש, אך יש לציין כי לנסורת תכולת לחות של לא יותר מ-13%. וכשמשתמשים בנסורת, אין צורך במגרסה.

ציוד לייצור לבניות

בתנאים תעשייתיים, השחזה של פסולת עץ מתבצעת במנגנונים מיוחדים - מגרסות. חלק כה חשוב בתהליך הטכנולוגי כמו ייבוש מתבצע באמצעות מייבשים, שהם משני סוגים - תוף ואווירודינמי.

יצירת מוצרים מתבצעת על מכבש הידראולי. עם כוח של לפחות 30 MPa, הוא דוחס את המסה. יחד עם זאת, אין צורך להוסיף חומרים לחומרי הגלם להדבקה, כי. בתנאים אלו, עקב דחיסה וטמפרטורה גבוהה, משתחרר דבק עץ - ליגנין.

ניתן להשיג בריקטים מכל צורה במכבש מכאני הלם, אך צפיפותם אינה גבוהה במיוחד.

קיימת שיטה נוספת להשגת "עצי הסקה יורו" - אקסטרוזיה. הוא מבוסס על העובדה שבכוח של כ-40 MPa המסה נדחפת דרך החורים המכוילים באמצעות בורג, תוך יצירת מוצרים בצורת גלילים או משושים. ביציאה חותכים אותם בסכינים מיוחדות.

הפרודוקטיביות של מכבשי בורג גבוהה מזו של מכבשים מכניים או הידראוליים.

על פני השטח של לבנים שנעשו על ציוד תעשייתי, יצרנים מרבים להחיל הדפס מכתבים. ביסודו של דבר, זוהי עדות לדבקות מדויקת בטכנולוגיה.

על פני השטח של לבנים שנעשו על ציוד תעשייתי, יצרנים מרבים להחיל הדפס מכתבים. ביסודו של דבר, זוהי עדות לדבקות מדויקת בטכנולוגיה.

זה לא הגיוני לקנות מתקנים כאלה להכנת הידיים שלך ולקציר לבניות דלק; יש אפשרויות אחרות לכך.

תהליך הכנת לבנים במו ידיך

לטכנולוגיה לייצור דלק דחוס יש מאפיינים משלה.

כל תהליך הכנת לבני עץ בנוי על מספר שלבים:

1. הכנת חומרי גלם. כל הפסולת שבה נעשה שימוש חייבת להיות בעלת עקביות אחידה. לכן, יש לכתוש את חומר הגלם בתחילה לחלוטין.

2. ייבוש. יש לייבש את החומר שהוכן לכבישה. לאחר הייבוש, חומר הגלם צריך להכיל לא יותר מ-15 אחוזי לחות.

3. בריקט. שלב זה הוא השלב האחרון. לחיצת חומרי גלם מרוסקים ויבשים דיים מתבצעת באמצעות מכבש הידראולי או באמצעות אקסטרוזיה. שתי שיטות הייצור כוללות תהליך של סחיטה חזקה של חומרי הגלם המוכנים. כתוצאה מכך, ליגנין משתחרר מהחומר הטבעי, שבגללו מסת התפזורת היבשה נדבקת זה לזה.

זה די קל לעשות את זה:

- להשרות שאריות עץ קטנות במים.

- מערבבים חומרי גלם רטובים עם חימר ביחס של 1 * 10.

- בעזרת מכבש ביתי יוצרים לבנה.

הדלק המתקבל מיובש בתנאים טבעיים ברחוב. במקום חימר, כקלסר, אפשר להשתמש בדבק טפטים או בקרטון ספוג במים.

ייצור תעשייתי

אם אנחנו מדברים על ייצור תעשייתי, כאן לבני דלק מיוצרים באמצעות אחת משלוש טכנולוגיות אפשריות:

- באמצעות מכבשים הידראוליים ובלחץ גבוה - כתוצאה מכך מתקבלים מוצרים שנראים כמו לבנים קטנות;

- באמצעות לחיצות ברגים בלחץ וטיפול בחום - כתוצאה מכך יוצאים לבניות בצורת פוליהדרון ריק;

- באמצעות מכבשים הידראוליים או מכניים בלחץ גבוה - כתוצאה מכך, מוצרים גליליים.

למידע נוסף על תהליך זה, צפה בסרטון הנושא.

מסקנות וסרטון שימושי בנושא

יצירת מכבש מנוף ביתי. ייצור חלקים עיקריים ותיאור עקרון הפעולה:

חידוד עיצוב המכונה ותהליך לחיצת הלבנים:

מכונה לייצור בו-זמנית של מספר לבנים על בסיס ג'ק הידראולי:

זה לא קשה לעשות מכונת בריקט נסורת בעצמך. ניתן להשתמש ביצירת לחץ מנוף, הידראולי או בורג לבחירה. אבל יש לזכור כי איכות המוצרים המיוצרים תהיה תלויה לא רק במנגנון המורכב, אלא גם בהכנת חומרי גלם.

תהליך מוגדר כהלכה יסייע לספק למשק שלכם דלק איכותי וזול ואף להסדיר את יישומו.

האם אתה רוצה לדבר על איך הכנת בריקטים לחימום במו ידיך? האם יש לך המלצות חשובות בנושא המאמר שאתה מוכן לחלוק עם המבקרים באתר? אנא כתוב הערות בבלוק למטה, פרסם תמונות ושאל שאלות כאן.